PRODUCTOS

Sistema de limpieza CIP de 100L

DESCRIPCIÓN DEL PRODUCTO

Sistema de limpieza CIP de 100L

El sistema de limpieza CIP (Clean-In-Place) es una tecnología de limpieza automatizada y en circuito cerrado diseñada para sanitizar equipos de procesamiento de alimentos, bebidas y productos farmacéuticos (tanques, tuberías, máquinas de llenado, etc.) sin desmontarlos, garantizando el cumplimiento de estrictos estándares de higiene mientras reduce costos laborales y tiempo de inactividad.

Componentes principales

1. Tanques de solución de limpieza

◦ Normalmente 3-4 tanques dedicados para detergente alcalino (por ejemplo, hidróxido de sodio, elimina residuos orgánicos como proteínas y grasas), detergente ácido (por ejemplo, ácido nítrico, elimina incrustaciones minerales como piedra de cerveza), sanitizante (por ejemplo, ácido peracético, dióxido de cloro) y agua de enjuague. Todos los tanques están hechos de acero inoxidable SUS304/SUS316L de grado alimenticio con chaquetas de calentamiento para controlar la temperatura de la solución (60-80°C para mayor eficiencia de limpieza).

2. Sistema de circulación

◦ Incluye bombas centrífugas (grado sanitario), medidores de flujo y manómetros para suministrar fluidos de limpieza a través del equipo objetivo a una velocidad de flujo controlada (1.5-3 m/s) y presión (0.2-0.4 MPa). Se prefieren bombas de turbina para detergentes de alta viscosidad, mientras que las bombas centrífugas son adecuadas para enjuagues de baja viscosidad.

3. Dispositivos de rociado

◦ Las bolas de rociado giratorias montadas en tanques (o cabezales de rociado) crean chorros de líquido a alta presión de 360° para cubrir todas las superficies internas de los tanques; los limpiadores de tuberías (sistemas de pigging) se utilizan para tuberías largas y estrechas para fregar las paredes internas y eliminar residuos persistentes.

4. Sistema de control

◦ Panel táctil PLC para programar previamente ciclos de limpieza (tiempo, temperatura, velocidad de flujo, concentración de detergente) y monitorear datos en tiempo real. Las válvulas automatizadas cambian entre diferentes fluidos de limpieza y líneas de drenaje, con sensores incorporados para detectar la concentración de detergente y activar recargas o descargas.

Ciclo de limpieza estándar

1. Prelavado: Enjuagar el equipo con agua fría para eliminar residuos sueltos (por ejemplo, cerveza sobrante, salsa) y reducir la carga orgánica para los pasos posteriores.

2. Lavado alcalino: Circular detergente alcalino calentado durante 20-30 minutos para disolver grasas, proteínas y otros contaminantes orgánicos.

3. Enjuague intermedio: Enjuagar con agua limpia para eliminar el detergente alcalino y los residuos disueltos.

4. Lavado ácido: Circular detergente ácido durante 15-20 minutos para disolver incrustaciones minerales y neutralizar residuos alcalinos restantes.

5. Enjuague final: Enjuagar con agua purificada (o agua estéril para productos de alta higiene) para eliminar todos los rastros de detergente.

6. Sanitización: Circular solución sanitizante durante 10-15 minutos o usar agua caliente (85-90°C) para sanitización térmica, luego drenar y secar el sistema.

Escenarios de aplicación

Ampliamente utilizado en cervecerías, plantas de bebidas, fábricas de lácteos, talleres de cosméticos e instalaciones farmacéuticas; compatible con tanques, máquinas de llenado, lavadoras de barriles, cerradoras de latas y otros equipos de procesamiento cerrados.

Sistema de limpieza CIP de 100L

Obtener un presupuesto

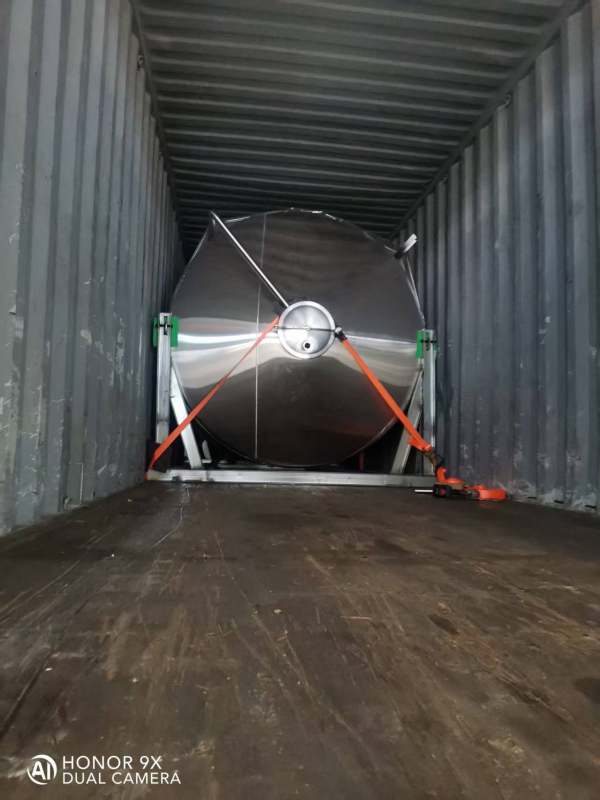

Embalaje y envío

Productos recomendados